串焊机 案例

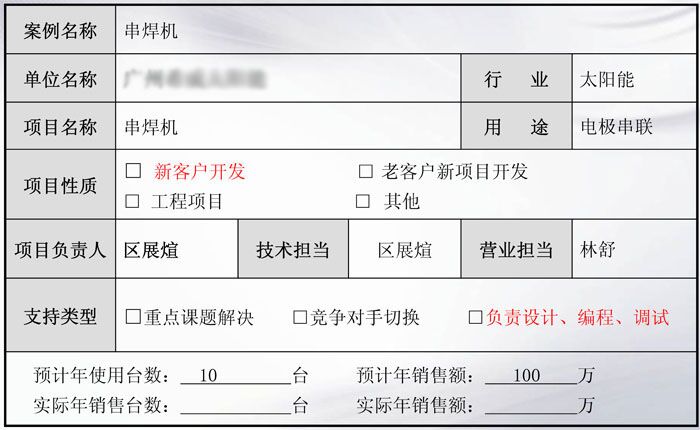

客户/项目信息:

串焊机的作用:

如右图:是一个成品,可以看到每一列光伏板上面都有2条银色的线,这些就是光伏板上面的电极;每一片光伏板的正面和背面都有2条电极,正面为正极,背面为负极,串焊机的作用,就是将每一片的光伏板的正极与下一片的负极连接起来,实现电压的叠加。

串焊机的组成:

串焊机有3个部分组成:

1.取料部分

2.截取极片,焊接

3.光学检测

目前,项目只进行前面2个部分

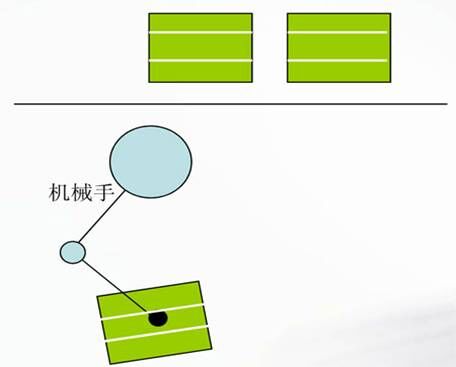

取料部分:使用机械手,将光伏板从料库当中取出,然后整齐的放在输送带上面

焊接部分:从电极片卷中拉出适当的长度,截取,然后送到输送带上光伏板上方,然后焊头移动进行焊接

光学检测:检测极片的焊接是否合格

取料部分:

一、取料部分使用EPSON的机械手,从料库中取出摆放不规则的光伏板,然后整齐的摆放在输送带上面。

要求:每一片光伏板上面的电极线,都要在同一条直线上

要求:每一片光伏板上面的电极线,都要在同一条直线上

难点分析:

1.因为机械手从料库中取出光伏板时,无法得知光伏板的旋转角度,这样就需要机械手取出光伏板后,进行角度检测,调整角度后再送到输送带,这样能保证光伏板在输送带上面极线是在水平的。

2.因为机械手取光伏板时不可能都取光伏板的中心点,要是每一片光伏板的极线都在一条直线上,机械手还需要位移量的偏差调整。

二、机械手需要旋转光伏板,首先要知道旋转角度,要知道旋转角度,可以根据光伏板某一条边与水平线的夹角。

根据三角函数原理:要知道一条边的夹角,只需要取这条边上面任意2个点的坐标

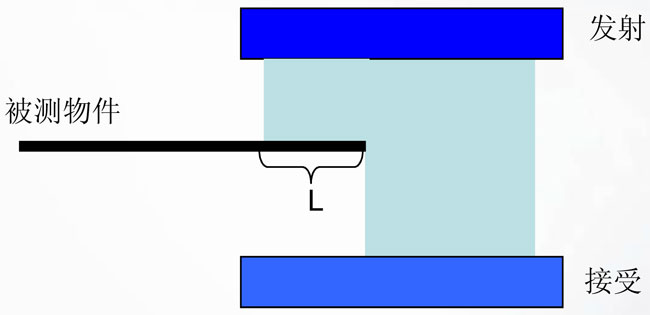

OMRON的解决方案:采用ZX-GTC11+ZX-GT28S11 ,ZX-GT的检测原理如下

ZX-GT传感器,可以检测出物件遮挡光束的长度L

输出方式:模拟量或者通信,通信需要加模块,所以选择了模拟量模块来采集长度数据

三、取料部分

1.机械手从料库中取料

2.机械手旋转固定角度,进入2个ZX传感器检测区域

3.ZX检测,计算倾斜角度

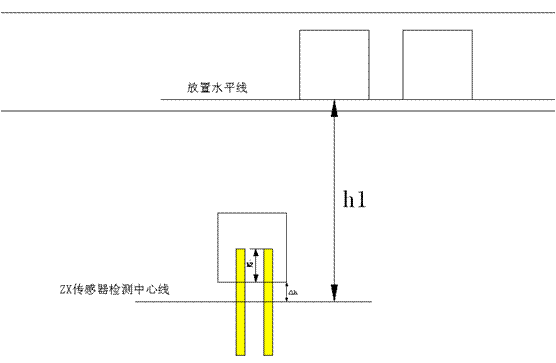

4.旋转完成后,需要计算位移补偿量,以ZX传感器中心到输送带放置水平线距离h1,机械手完成旋转后,通过测量h2的值,就可以计算出光伏板偏离ZX中心线的距离△h,这样机械手就得知移动距离为h1- △h

过程:黑色为原来的角度,红色为需要的

角度,根据ZX的检测原理,图中X和Y的值

可以直接读出,那么h=X-Y;

L=2个ZX传感器的安装间距(固定为28mm)

那么角度a就可以根据反三角函数求出

旋转方向的选择:小于45度的方向

整个取料动作步骤:

1.机械手取料,旋转进入检测区

2.ZX检测,计算旋转角度

3.通过RS232发送角度以及旋转方向数据到机械手,机械手进行旋转调整

4.再次检测X和Y的值,将其发送给机械手,机械手通过计算位移补偿量△h,完成最后的摆放运动过程

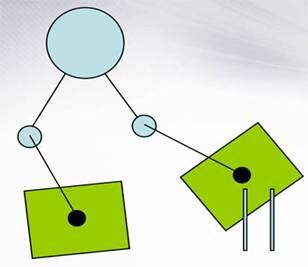

焊接部分:

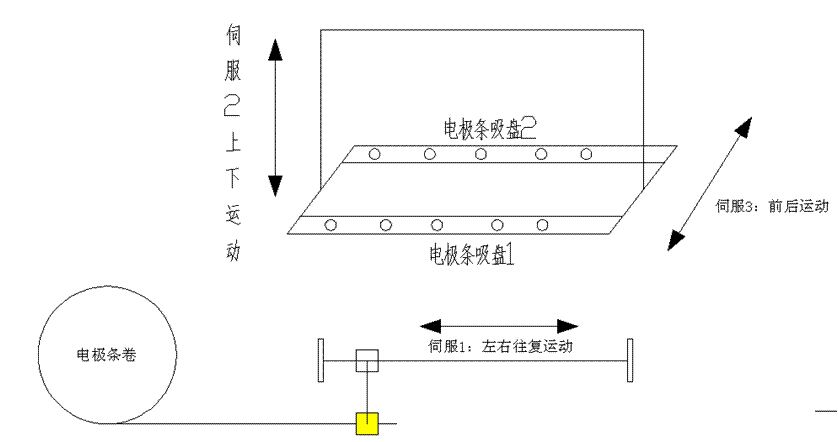

因为极片是2条一起焊的,而且要将2片太阳板正负焊在一起,所以取极片也是需要取2条,取的长度为2片太阳板的长度,如下图:

动作流程:

1.伺服4,调整极片的间距=当前光伏板的极线间距;其它伺服回起始位置;

2.伺服1,拉出2片光伏板长度的极片;

3.伺服3向前移动,将吸盘2移动值电极条上方,伺服2下降,真空打开,吸取极片,气缸动作切断极片;

4.伺服3回位,伺服2回位,伺服1重复拉出动作;

5.伺服2和3重复之前动作,只是换做是吸盘1取极条;

6.2条极片取出后,伺服2往后移动值光伏板正上方,伺服3下降,将极片贴在光伏板上的极线,伺服3回位,焊头进行焊接。

动作相对比较简单,但对速度的要求比较高,伺服1和伺服3在空间上需要无所,必须保证伺服1完全拉出极片后,伺服3才可以向前取极片,否则会发生机械碰撞,采用G5网络伺服可以实时知道伺服的绝对位置,保证机械位置不碰撞。同时有些动作又可以根据伺服实际位置提前动作,不需要等待定位完成信号,可以提高动作的效率。

OMRON配置:

|

型号 |

个数 |

备注 |

|

|

NB10 |

1 |

|

|

|

电源 |

CJ1W-PA205R |

1 |

|

|

CJ2M-CPU15 |

1 |

|

|

|

脉冲输出模块 |

CJ2M-MD211 |

2 |

驱动外围辅机的步进电机 |

|

输入模块 |

CJ1W-ID261 |

2 |

|

|

输出模块 |

CJ1W-OD261 |

1 |

|

|

伺服模块 |

CJ1W-NCF81 |

1 |

|

|

200W伺服驱动 |

R88D-KN02H-ECT-Z |

2 |

电极间距调整以及后续检测工序用 |

|

400W伺服驱动 |

R88D-KN04H-ECT-Z |

7 |

输送带等 |

|

200W电机 |

R88M-K20030H-S2-Z |

2 |

|

|

400W电机 |

R88M-K40030H-S2-Z |

5 |

|

|

400W电机带刹车 |

R88M-K40030H-BS2-Z |

2 |

|

|

40点端子台 |

XW2D-40G6 |

8 |

|

|

20点端子台 |

XW2D-20G5 |

9 |

伺服接外部限位急停等信号 |

|

ZX-GTC11+ZX-GT28S11 |

2 |

检测极片角度 |

竞争对手:

1.西门子S7-300和V80伺服,走的脉冲控制方式

2.三菱Q系列以及QD75MH4 ,4轴的总线模块

一开始客户比较倾向于使用西门子,因为客户工程师只会用西门子的PLC,而且OMRON的方案没有一点价格优势,但最后客户还是选择了OMRON,因为OMRON方案有以下优势:

1.采用先进的Ethercat总线伺服,配线方便;可以实时的监控伺服上面的数据,状态信息,可以更好的保护机械以及提升动作衔接效率。

2.开放性的总线,还可以挂IO模块,可以保持电气的持续升级的可能性也是客户很看重的。

3.在角度检测以及后续的视觉检测方面,OMRON有很好的解决方案,我们的一整套解决方案是另外2家竞争对手所不具备的,这是我们最大的优势

这里要感谢华南AS部分,在做方案时给予了我们极大的支持,让客户有信心选择OMRON。

一点经验分享:

1.Ethercat的通信周期,最好设定为1000us

2.切记一定要用非常好的网线才行,否则会让你很头疼的。

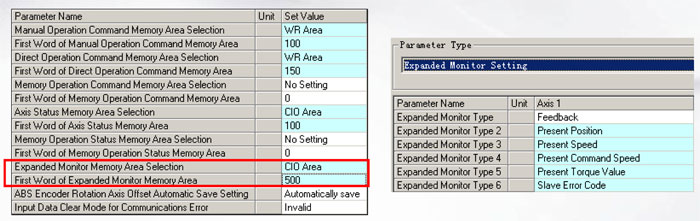

3.使用V2.0以上版本的伺服驱动器,驱动里面的电子齿轮比参数不再起效,而是通过NCF81的设置软件里面来设置:

Command pulse count per motor ratation (伺服电机编码器分辨率)=1048576

Work Travel Distance per motor ratation(转换单位)

如果电机转一圈,产生2000um的形成,那么转换单位=2000

4. 因为电机的编码器精度很高,如果电机运转得快就很容易出Err21,这是因为驱动起参数Pn739出厂默认值太小(100000),也就是误差不得超过0.1转

Pn739(Following error wind)= 10000000 这样就肯定不会再出21报警了

5.因为G5网络伺服的原点接近、限位、急停等信号是直接接在驱动器上面的,所以每一台驱动器都要设定信号是否需要,不需要的必须屏蔽掉,还有选择NO和NC,Contact A为 NC,Contact B为 NO

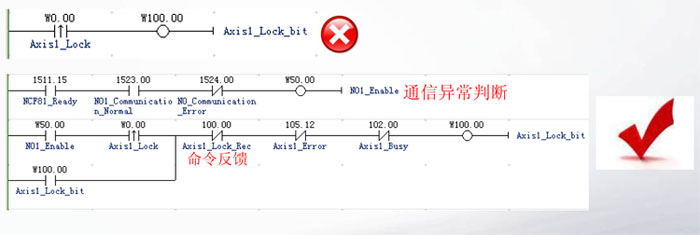

6.因为NCF81的接收命令的额形式是边沿触发,一开始直接用上升沿触发命令,发现有时侯触发不了,后面发现每个命令,模块都有1个命令反馈信号,以及状态信号。所以对于每个轴,首先判断通信情况,命令发送需要判断轴是否Busy,是否Error,然后通过读取命令反馈来确定伺服是否接收到命令。

7.当前运行状态监控设置:

8.还发现了一个与本项目无关的功能,就是Latch功能,这个功能用在包装行业非常好用,将色标信号接入到驱动器的Latch输入点,可以测量2个色标信号之间的脉冲数,可用来做色标位置修正。